اس کے بعد، ہم ہائی اسپیکٹ ریشو ایچ ڈی آئی بورڈز کی الیکٹروپلاٹنگ صلاحیتوں کا مطالعہ جاری رکھیں گے۔

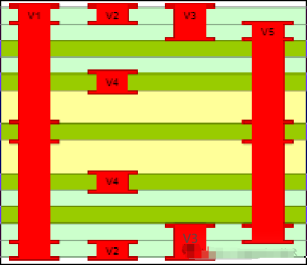

I. پروڈکٹ کی معلومات:

- بورڈ کی موٹائی: 2.6mm، کم از کم تھرو ہول قطر: 0.25mm،

- زیادہ سے زیادہ تھرو ہول اسپیکٹ ریشو: 10.4:1؛

II۔ بلائنڈ ویاس:

- 1) ڈائی الیکٹرک موٹائی: 70um (1080pp)، سوراخ کا قطر: 0.1 ملی میٹر

- 2) ڈائی الیکٹرک موٹائی: 140um (2*1080pp)، سوراخ کا قطر: 0.2mm

III۔ پیرامیٹر ترتیب دینے کی اسکیمیں:

سکیم ون: کاپر چڑھانے کے بعد براہ راست الیکٹروپلاٹنگ

- ہائی ایسڈ کم تانبے کے محلول کے تناسب کا استعمال کرتے ہوئے، H الیکٹروپلاٹنگ ایڈیٹیو کے ساتھ؛ موجودہ کثافت 10ASF، الیکٹروپلاٹنگ کا وقت 180 منٹ۔

-- فائنل تسلسل ٹیسٹ کے نتائج

پروڈکٹس کے اس بیچ میں فائنل کنٹینیوٹی ٹیسٹ میں 100% اوپن سرکٹ ڈیفیکٹ ریٹ تھا، 0.2 ملی میٹر بلائنڈ پر لوکیشن کے ذریعے 70% اوپن سرکٹ ڈیفیکٹ ریٹ تھا (PP 1080*2 ہے)۔

سکیم دو: تھرو ہولز پر چڑھانے سے پہلے بلائنڈ ویاس کو پلیٹ کرنے کے لیے روایتی الیکٹروپلاٹنگ سلوشن کا استعمال:

1) روایتی ایسڈ کاپر ریشو اور H الیکٹروپلاٹنگ ایڈیٹوز کے ساتھ بلائنڈ ویاس کو پلیٹ کرنے کے لیے VCP کا استعمال، الیکٹروپلاٹنگ پیرامیٹرز 15ASF، الیکٹروپلاٹنگ ٹائم 30 منٹ {1909101} {190}

2) ہائی ایسڈ کم کاپر ریشو اور H الیکٹروپلاٹنگ ایڈیٹوز کے ساتھ گاڑھی کرنے کے لیے ایک گینٹری لائن کا استعمال، الیکٹروپلاٹنگ پیرامیٹرز 10ASF، الیکٹروپلاٹنگ ٹائم 150 منٹ {490671} {49067101}

-- فائنل تسلسل ٹیسٹ کے نتائج پروڈکٹس کے اس بیچ میں حتمی تسلسل کے ٹیسٹ میں 45% اوپن سرکٹ ڈیفیکٹ ریٹ تھا، 0.2 ملی میٹر بلائنڈ پر لوکیشن کے ذریعے 60% اوپن سرکٹ ڈیفیکٹ ریٹ تھا (PP 1080*2 ہے) دونوں تجربات کا موازنہ کرتے ہوئے، اصل مسئلہ بلائنڈ ویاس کی الیکٹروپلاٹنگ کا تھا، جس نے اس بات کی بھی تصدیق کی کہ ہائی ایسڈ کم کاپر سلوشن سسٹم بلائنڈ ویاس کے لیے موزوں نہیں ہے۔ اس لیے، تجربہ تھری میں، بلائنڈ ویاس کو پہلے پلیٹ کرنے کے لیے کم تیزاب والے ہائی کاپر فلنگ سلوشن کا انتخاب کیا گیا، بلائنڈ ویاس کو الیکٹروپلیٹ کرنے سے پہلے بلائنڈ ویاس کے نیچے کو مضبوطی سے بھرنا۔ سکیم تھری: تھرو ہولز پر چڑھانے سے پہلے بلائنڈ ویاس کو پلیٹ کرنے کے لیے فلنگ الیکٹروپلاٹنگ سلوشن کا استعمال: 1) بلائنڈ ویاس کو پلیٹ کرنے کے لیے فلنگ الیکٹروپلاٹنگ سلوشن کا استعمال کرتے ہوئے، ہائی کاپر لو ایسڈ کاپر ریشو اور وی الیکٹروپلاٹنگ ایڈیٹیو کے ساتھ، الیکٹروپلاٹنگ پیرامیٹرز 8ASF@30min + 12ASF@30min {091}{091} } 2) ہائی ایسڈ کم کاپر ریشو اور H الیکٹروپلاٹنگ ایڈیٹوز کے ساتھ گاڑھی کرنے کے لیے ایک گینٹری لائن کا استعمال، الیکٹروپلاٹنگ پیرامیٹرز 10ASF، الیکٹروپلاٹنگ ٹائم 150 منٹ {490671} {49067101}

IV۔ تجرباتی ڈیزائن اور نتائج کا تجزیہ تجرباتی موازنہ کے ذریعے، مختلف تیزابی تانبے کے تناسب اور الیکٹروپلاٹنگ ایڈیٹیو کے ذریعے اور اندھے سوراخوں پر مختلف الیکٹروپلاٹنگ اثرات ہوتے ہیں۔ ہائی ایسپیکٹ ریشو والے ایچ ڈی آئی بورڈز کے لیے جس کے ذریعے اور بلائنڈ ہولز دونوں ہوتے ہیں، سوراخ کے اندر تانبے کی موٹائی اور بلائنڈ ہولز کے کیکڑے کے پاؤں کے مسئلے سے مطابقت رکھنے کے لیے ایک بیلنس پوائنٹ کی ضرورت ہوتی ہے۔ اس طرح سے پروسیس ہونے والے تانبے کی سطح کی موٹائی عام طور پر موٹی ہوتی ہے، اور بیرونی پرت کی اینچنگ کے لیے پروسیسنگ کی ضروریات کو پورا کرنے کے لیے مکینیکل برش کا استعمال ضروری ہو سکتا ہے۔ ٹرائل پروڈکٹس کے پہلے اور دوسرے بیچوں میں فائنل کاپر بریک ٹیسٹ میں بالترتیب 100% اور 45% اوپن سرکٹ کے نقائص تھے، خاص طور پر 0.2 ملی میٹر بلائنڈ بذریعہ لوکیشن (PP 1080*2 ہے) کھلے سرکٹ کی خرابی کی شرح بالترتیب 70% اور 60% تھی، جبکہ تیسرے بیچ میں یہ نقص نہیں تھا اور وہ 100% گزر گیا، جس سے موثر بہتری دکھائی گئی۔ یہ بہتری ہائی ایسپیکٹ ریشو ایچ ڈی آئی بورڈز کے الیکٹروپلاٹنگ کے عمل کے لیے ایک مؤثر حل فراہم کرتی ہے، لیکن سطح کی پتلی تانبے کی موٹائی حاصل کرنے کے لیے پیرامیٹرز کو اب بھی بہتر بنانے کی ضرورت ہے۔ سب سے اوپر، اعلی پہلو تناسب HDI بورڈز کی الیکٹروپلاٹنگ صلاحیتوں کا مطالعہ کرنے کے لیے مخصوص تجرباتی منصوبہ اور نتائج ہیں۔

اردو

اردو English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba